2021/01/18 分散型工場におけるCNCフライス盤の作業効率の改善

今回は、CNCフライス盤を使用されているお客様におけるIoTテクノロジの使用例について考えてみたいと思います。

IoTが導入されていない装置

このお客様のCNCフライス盤はクランク軸のセミオートマチック型で、Fanuc 製のモータのPLC他、さまざまなメーカの部品が搭載されています。

- フライス潤滑ポンプ

- スワーフ エクストラクタ (削りくず除去機能)

- チップコンベア

- 自動グリースポンプ

- 電気キャビネット用エアコン

クランクシャフトは、ガントリによって装置の上部からロードされます。 機械のベアリングサポートに配置したら、インデクサをロックし、角度を調整してからフライス加工操作を行います。

フライスは、潤滑ポンプから射出されるエア/オイルミストによって自動的に潤滑される仕組みになっています。

フライス加工によって出る削りくずは、スワーフエクストラクタ(削りクズ除去装置)を付加した工業用の真空システムによって収集されます。

一部の削りくずは吸引できず装置の土台部に落下しますが、それらのほとんどは装置下部のチップコンベアに収集され運び出されます。

CNCフライス盤はその性能と信頼性を保証するために、一連の潤滑システムを必要としますが、これは自動のグリースポンプによって クランクシャフトのベアリングや、切削ユニットのそれぞれX、Y、Z軸にあるボールベアリングのガイドキャリッジやガイドレールを潤滑させます。

定期メンテナンスタスクの例

このCNCフライス盤は、当初IoTソリューションは採用されていませんでした。よって定期メンテナンスはすべてマニュアルに記載されており、お客様に紙の書面で届けられます。お客様からはいくつかのタスクをタイムリーに装置に表示させてほしいとリクエストがありました。これはPLCのカウンタが装置に付いていれば可能です。

下記の表は、オペレータが実際に行う基本的な定期メンテナンスタスクです。

| 日/時間 | メニュー | 実行者 | 表示箇所 |

|---|---|---|---|

| 毎日 | 装置クリーニング | 装置オペレータ | マニュアル |

| 毎日 | 非常停止ボタン、安全ドア(インターロックマイクロスイッチ)、一般的な動作確認 | 装置オペレータ | マニュアル |

| 2 h | フライスの状態と交換の確認 | 装置オペレータ | 装置ディスプレイ (PLC カウンタ) |

| 120 h | 削りくずビンを空にする | 装置オペレータ | マニュアル |

次の表は、メンテナンス担当者が点検するタスクを示しています。

| 日/時間 | メニュー | 実行者 | 表示箇所 |

|---|---|---|---|

| 毎週 | 装置SWのバックアップ | メンテナンス者 | マニュアル |

| 100 h | フライス潤滑タンクの点検と充填 | メンテナンス者 | 装置ディスプレイ (PLC カウンタ) |

| 120 h | グリースポンプタンクの確認と充填 | メンテナンス者 | 装置ディスプレイ (PLC カウンタ) |

| 1000 h | クランクシャフトサポートのベアリングの交換 | メンテナンス者 | メンテナンス者 |

| 1500 h | 軸位置決め精度とゼロ調整の確認 | メンテナンス者 | メンテナンス者 |

これらのタスクの一部は、PLCのカウンタ(アラーム)を通して装置オペレータにリマインドすることができます。アラームはオペレータインタフェースモニタに表示できるため、汚れがつきものの現場に装置のマニュアルを置いておく必要はありません。

実際にCNCフライス盤がお客様の工場で稼働すると、いくつかの新しいメンテナンスタスクが必要になります。 また、一部のカウンタは極端に緩く、あるいは厳しく見積もられている場合があります。

例えば、装置メーカが1,000稼働時間ごとにある部品を交換することを推奨していたとしても、実際に運用すると800時間後に装置の性能が大幅に低下する場合があります。

お客様は自身で装置のマニュアルやPLCの警告メッセージを変更することができないため、メーカに連絡する必要があります。 メーカは要求に基づいて変更を行い、新しいソフトウェアとマニュアルを他の工場のすべての装置にも展開しますが、結果としてかなりのコストがかかってしまいます。

IoTを追加して、装置の効率と作業員の生産性を向上させる

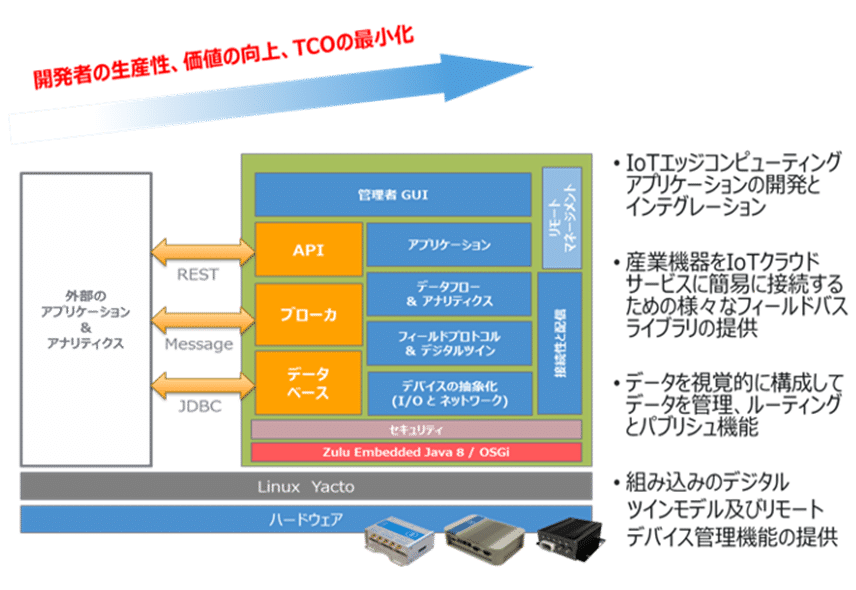

ここでのシナリオでは、説明したマシンの電気キャビネット内にEurotechのReliaGATE IoTゲートウェイを追加しています。

シナリオA: 予知保全への移行

シナリオAは、予知保全をするために装置からのデータ収集を目的とする、最も簡単なIoT実装で構成されています。 PLCはゲートウェイに接続されており、装置のリアルタイムの稼働負荷や実際の稼働時間数のデータをリモートで送信できるようになりました。(シフトチェンジによる停止時間やクリーニング作業などは含まない)これにより、メンテナンスタスクのスケジュール化に向けた稼働時間の集計がはるかに正確になります。 また、PLCは異常が発生した場合に装置のステータスに関する詳細なレポートをリモートで送信することもできます。

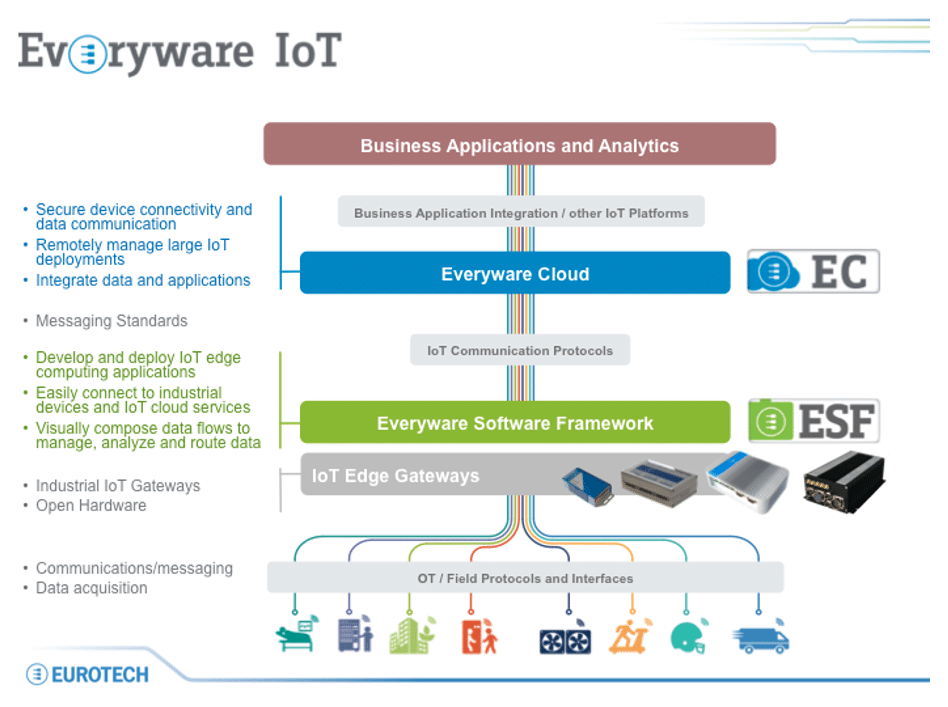

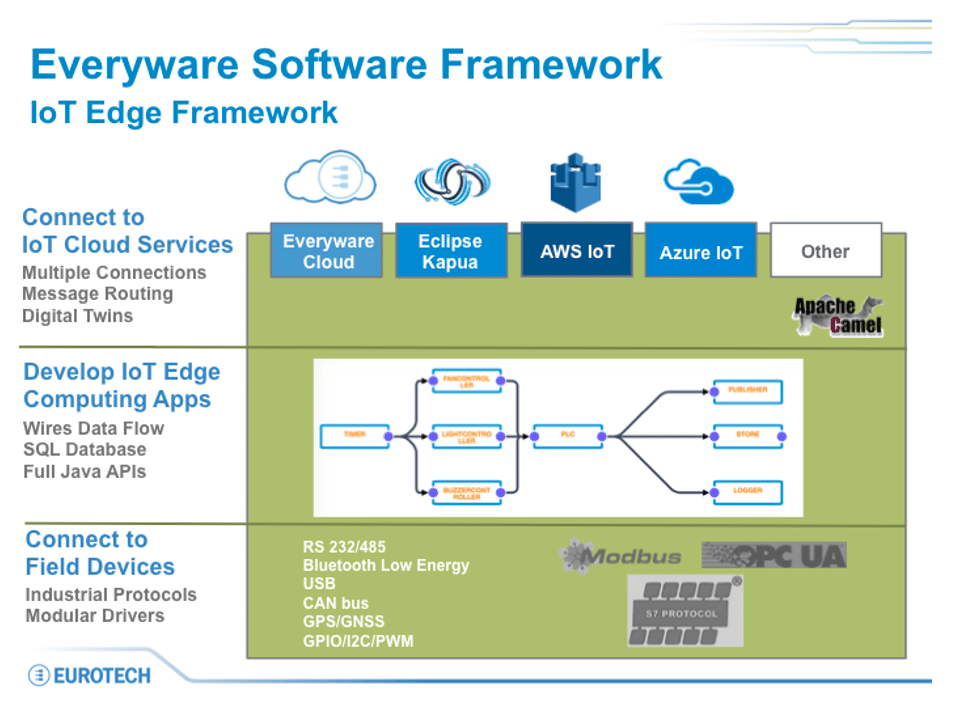

この導入例では ReliaGATEのEveryware Software Framework(ESF)にFanuc 製のモジュールをインストールし、データをローカル(オペレータコントロールパネル)に表示、さらにそのデータをEveryware Cloud(EC)へと送信しています。

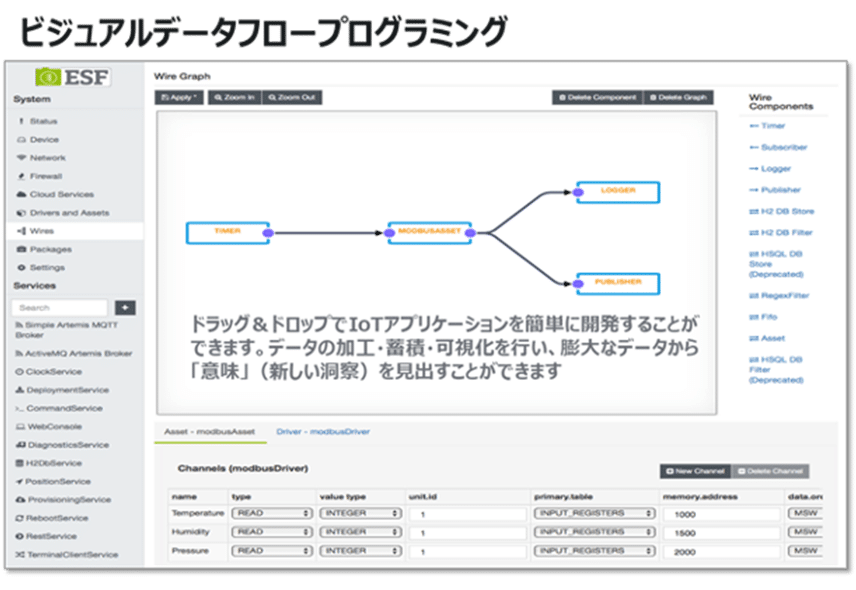

Eurotechの Everyware Software Framework(ESF)とEveryware Cloud(EC)は、PLCやセンサのステータスに関係なく、他の時間情報を簡単にプログラムで追加することができます。 例えば、新しいタイマを追加して、装置のソフトウェアのバックアップを作成するようにオペレータに通知をしたり、1,000稼働時間ごとに装置の部品を交換するようメンテナンスチームに通知したりもできます。 これはプログラミングのスキルが無くてもEveryware Software Framework(ESF)に含まれているドラッグアンドドロップ開発ツールで簡単に構築できます。 また、Everyware Cloud(EC)に接続するオプションのWebアプリケーションを使用することによりリモートで簡単に更新ができます。

これらメンテナンス時期の指標となるカウンタは、現場の実態を反映する指標として調整が可能です。つまり、装置のメーカがウェアラブルパーツを1,000稼働時間ごとに交換するよう推奨していたとしても、経験上、装置のパフォーマンスが800時間後に大幅に低下するという可能性があるかもしれません。その場合でもカウンタは簡単に修正できる上、Everywareソフトウェアのバージョンの更新が必要となった際は、Everywareクラウドを通じてお客様のすべての装置に一斉に展開ができるため、時間と費用の両方を節約できます。一方、メンテナチームのリーダは、Everyware Cloud(EC)を通じてリモートでリアルタイムにデータへとアクセスし、スペアパーツの注文、現場に派遣する技術者の選定、作業者のシフト組みなど、効率よく作業ができます。

シナリオB: データ収集とデバイスマネジメント

シナリオAでも説明しましたが、Eurotech のビルトイン型IoTデバイス管理システム(Everyware IoT)を利用すれば、装置を単なるデータソースとするだけでなく、リモートで管理を行うことも可能となります。

例として、お客様が複数の装置を購入し、日本の青森工場と海外の台湾工場の2つの異なるサイトで使用することにしたとします。

これらの装置に備えられた1,200ルーメンのLED照明は、稼働中は常にオンになっていて、電気キャビネットのエアコンは、最大電力の80%で継続動作するように設定されていました。

そこで、電気キャビネットの温度センサに加え、工場の照明センサをEveryware Software Framework(ESF)を搭載するIoTゲートウェイに接続し、サイトの場所に関わらず冬の青森では40%、夏の台湾では100%にするなど、気候条件に適した照明をリモートで設定/変更ができるようになりました。Everyware IoTによって、インテリジェントな電力管理を実現し、キャビネット内の電子機器の熱対策を講じています。

さらに、デバイス管理により、いくつかのメンテナンスタスクをリモートで実行できます。 例えば、お客様が新しいクランクシャフトを作成する必要がある場合、その作業プログラムはデバイスプロビジョニングによって物理的にアクセスすることなくすべての装置にインストールできます。

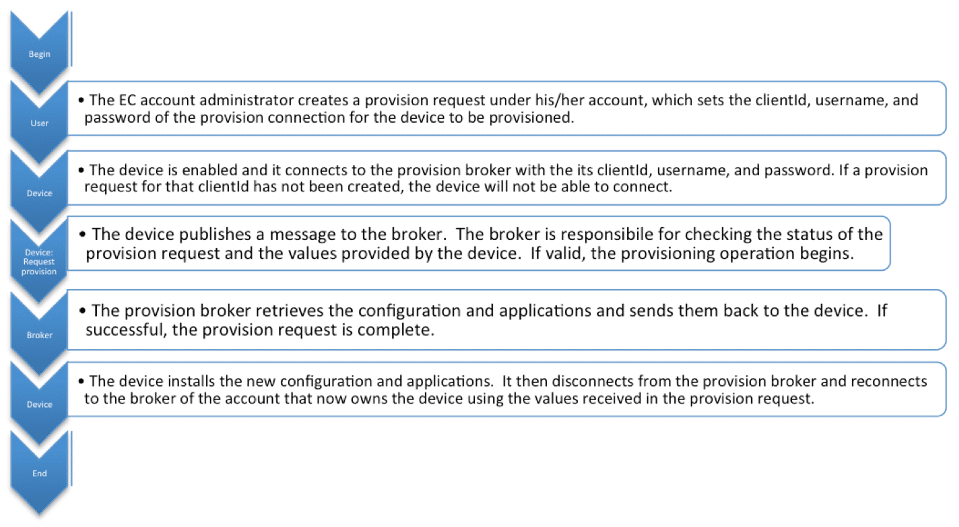

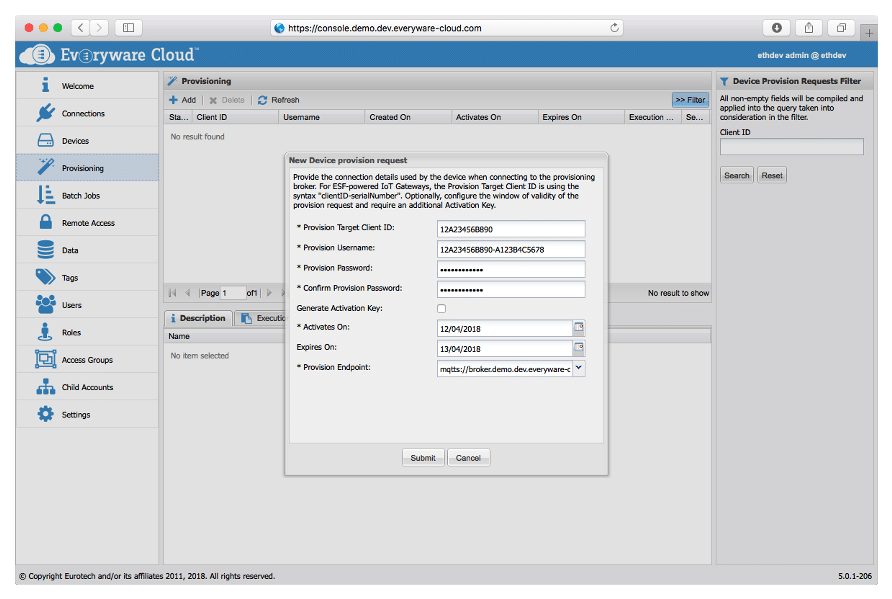

デバイスプロビジョニング

デバイスプロビジョニングでは、デバイスマネージャがデバイスに直接アクセスし、プロビジョニングパラメータでデバイスを構成し、プロビジョニングモードに設定します。これによってデバイスがフィールドに展開できるようになります。オペレータはハードウェアをフィールドに設置し、必要に応じてネットワーク設定を変更して、デバイスとEveryware Cloud間を接続できるようにします。デバイスマネージャは、プロビジョニング対象デバイスに対するプロビジョニング要求をEveryware Cloudに作成します。デバイスがプロビジョニングプロセスを始めるにはこのプロビジョニング要求が必要となり、接続が成功するとデバイスはプロビジョニングフロー開始のメッセージをEveryware Cloudのプラットフォームに送信します。

プラットフォームは、デバイスから受信したメッセージを検証し、有効であれば新しいコンフィギュレーションとアプリケーションでデバイスに応答します。すべてのコンフィギュレーションが受信されインストールされると、デバイスはプロビジョニングブローカから切断され、デバイスを配下に置くアカウントブローカに再接続されます。

次の図は、デバイスのプロビジョニングフローです。

Everyware Cloudアカウント管理者が、自身のアカウントでプロビジョニング要求を作成し、プロビジョニングするデバイスのプロビジョニング接続用クライアントID、ユーザ名、パスワードを設定します。

デバイスが有効になり、クライアントID、ユーザ名、パスワードを使ってプロビジョニングブローカへ接続します。もしプロビジョニング要求のクライアントIDが作成されていない場合は、デバイスは接続できません。

デバイスがブローカにメッセージを発行します。ブローカは、プロビジョニング要求のステータスと、デバイスによって発行された値をチェックします。有効であればプロビジョニング処理が開始されます。

プロビジョニングブローカがコンフィギュレーションとアプリケーションを取得し、デバイスへと送り返します。成功すればプロビジョニング要求は完了です。

デバイスは新しいコンフィギュレーションとアプリケーションをインストールします。そしてプロビジョニングブローカから切断され、プロビジョニング要求で受信した値を使い、そのデバイスを配下に置くアカウントブローカへ再接続します。

プロビジョニングプロセスは、目的による役割の分離ができるように設計されています。

プロビジョニングプロセス用にデバイスを設定するオペレータと、フィールドにデバイスを展開するオペレータを区別することができます。このアプローチは、オペレータの各グループがそれぞれのタスクを実行するために必要な情報へと正確にアクセスできるようになっており、セキュリティ面でも有効です。一連のプロセスを自動化することにより、セキュリティおよびロジスティクスはさらに強化されます。

デジタルトランスフォーメーションにご興味のある方はその他のオリジナル記事もあわせてご覧ください!

製造業におけるAI導入の基盤構築

AIの開発ペースが加速する中、産業界のリーダー層は、プロセスの導入や品質の向上、収益の増加に役立てる

26 2月, 2024Time Sensitive Networking (TSN)とは

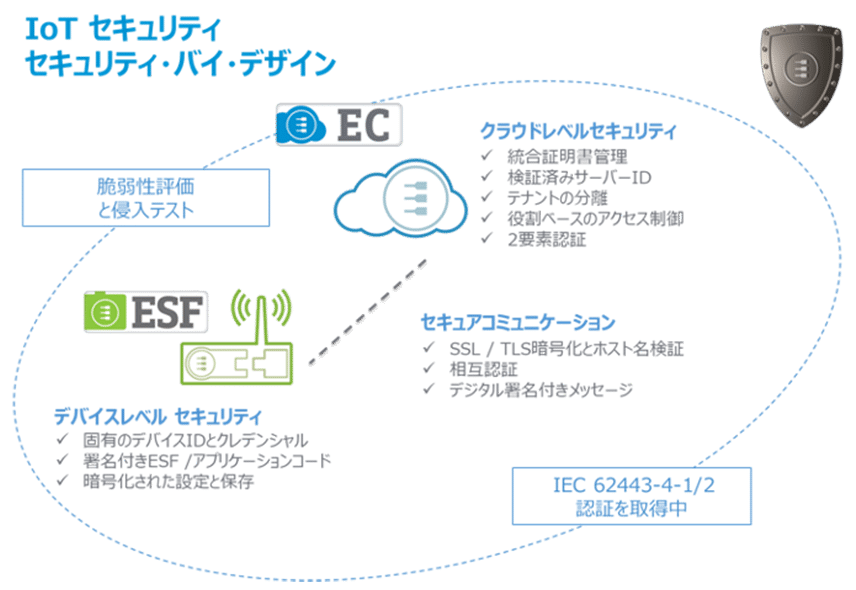

「セキュリティ・バイ・デザイン」の取り組みにより、Eurotechのハードウェア&ソフトウェアの統合

22 11月, 2023セキュリティ・バイ・デザイン:IEC 62443-4-1 & IEC 62443-4-2 規格に準拠したハードウェア&ソフトウェア統合ソリューション

「セキュリティ・バイ・デザイン」の取り組みにより、Eurotechのハードウェア&ソフトウェアの統合

21 12月, 20215Gとエッジコンピューティング~高性能エッジコンピュータとIoTで実現するエッジAI~

5Gネットワークは、さまざまな分野に新たな機会をもたらしていますが、この技術の可能性を最大限に引き出

05 11月, 2021スマート農業とは?IoTを活用して”稼げる農業”を実現する

農業はこの数十年の間にさまざまな技術的進化を遂げ、よりテクノロジー主導の分野となっています。スマート

29 9月, 2021IoTデバイスの安全なオンボーディングのためのブループリント

Eurotechが運輸、医療、エネルギー、公益事業、防衛、航空宇宙、産業オートメーションなどの幅広い

19 8月, 2021